在福建陶瓷产业腹地,一座融合古老技艺与尖端科技的工厂正悄然改变着千年窑火的传承方式。作为全省首家应用5G技术实现全面智能化的陶瓷工厂,它不仅代表了传统制造业的转型升级,更成为福建软件开发实力赋能实体经济的生动范本。

步入厂区,首先感受到的并非尘土飞扬的传统生产景象,而是高度洁净、井然有序的自动化流水线。从原料配比、胚体成型到施釉烧制,各个环节的数据通过遍布车间的5G物联网传感器实时采集,汇聚至中央控制平台。一位工程师在平板电脑上轻点几下,窑炉温度曲线便随之调整,整个过程精准而高效。

这一切高效运作的背后,是福建本土软件开发团队倾力打造的一套“陶瓷工业大脑”系统。该系统深度融合了5G网络低延迟、大带宽的特性,实现了三大核心突破:

一、 生产全流程可视化与精准控制

通过5G网络将高清工业相机拍摄的实时画面与传感器数据同步传输,系统可对陶瓷烧制过程中的微缩变形、釉色变化进行毫米级监测,并利用算法模型自动优化工艺参数,使成品率提升了约15%。

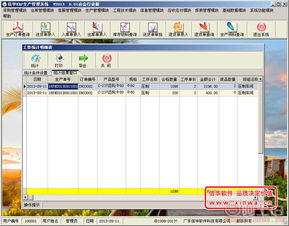

二、 柔性制造与个性化定制

借助5G边缘计算能力,生产线能在极短时间内完成不同器型、花色的切换。客户通过云端设计平台提交的个性化图案,可直接下发至喷绘机器人,实现“万件不同”的小批量定制生产,为高端艺术瓷与文创产品开辟了新路径。

三、 设备预测性维护与能耗管理

工厂内数百台设备运行状态通过5G实时回传,AI算法分析振动、温度等数据,提前预警潜在故障,将非计划停机减少了70%。系统动态优化能源分配,使单位产品能耗降低了18%。

福建软件开发产业在此项目中展现了深厚的行业理解与技术整合能力。团队不仅攻克了在高温、多尘的工业环境下5G信号稳定传输的技术难题,更针对陶瓷工艺特性开发了专用的视觉识别与工艺优化算法。这套系统已成为可复制的解决方案,正逐步向省内其他陶瓷企业推广。

这座5G智慧工厂,犹如一座连接过去与未来的桥梁。它既保留了德化白瓷温润如玉的千年神韵,又注入了数据驱动的现代灵魂。窑火依旧炽烈,但燃烧的已不仅是木柴与煤气,更是由比特与字节构成的数字之火。这不仅是福建陶瓷产业的一次涅槃重生,更是“福建智造”在软件与硬件、传统与创新融合之路上写下的一页璀璨新章,为全国传统制造业的数字化转型提供了宝贵的“福建经验”。